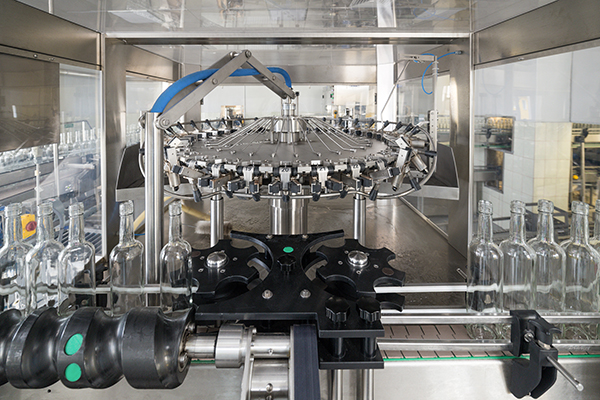

2024-05-20 全自动灌装设备

导读

你有没有遇到过这样的情况:生产线上的灌装设备突然故障,导致整个生产流程被迫中断,损失惨重?对于生产企业来说,设备的稳定运行至关重要。然而,传统的设备维护方式往往是等问题出现后再处理,不仅效率低下,还容易造成不必要的经济损失。本文将深入探讨全自动灌装设备的智能维护方法,帮助你从被动维护转向主动预防,实现高效稳定的生产。

痛点解析:传统维护方式的弊端

在日常生产中,许多企业仍在使用传统的设备维护方式,这种方式存在诸多弊端:

反应滞后:传统维护通常是在设备出现故障后才进行,这导致问题无法及时解决,影响生产进度。

成本高昂:频繁的故障和停机不仅增加了维修成本,还影响了生产效率和产品质量,间接导致经济损失。

不可预测性:设备故障的不可预测性使得企业难以提前安排生产计划和资源分配,增加了管理难度。

人工依赖性强:传统维护方式依赖技术人员的经验和技能,难以实现标准化和系统化管理。

这些痛点让企业在竞争激烈的市场中处于劣势,因此,寻找更高效的设备维护方法显得尤为重要。

全自动灌装设备的智能维护

智能维护是一种基于数据分析和预测技术的设备维护方式,通过实时监控和数据分析,实现设备故障的提前预防和及时处理。以下是全自动灌装设备智能维护的主要优势:

1.实时监控与数据分析

智能维护系统通过传感器和物联网技术,对设备的运行状态进行实时监控,收集各种运行数据,如温度、压力、振动等。这些数据被传输到中央控制系统,进行实时分析和处理,帮助企业掌握设备的运行状况。

2.故障预测与预防

基于大数据和机器学习技术,智能维护系统可以对设备的运行数据进行深度分析,预测可能出现的故障。当系统检测到异常数据时,会及时发出预警,提示维护人员进行检查和处理,避免设备故障的发生。

3.自动化维护管理

智能维护系统可以实现设备的自动化管理,包括自动生成维护计划、自动记录维护历史和自动生成报告等。这不仅提高了维护的效率,还减少了人工操作的错误和漏项,确保设备始终处于最佳状态。

4.远程监控与维护

智能维护系统支持远程监控和维护,技术人员可以通过互联网实时查看设备的运行状态,进行远程诊断和维护。这不仅缩短了故障处理时间,还减少了现场维护的次数和成本,提高了维护效率。

智能维护的具体应用

1.生产效率提升

通过智能维护系统的实时监控和数据分析,企业可以及时发现和解决设备运行中的问题,避免生产停滞和质量问题的发生。设备的稳定运行使得生产效率大幅提升,满足市场对高质量、高效率产品的需求。

2.成本控制优化

智能维护系统的预防性维护和远程监控功能,减少了设备故障和停机的频率,降低了维修成本和生产损失。同时,自动化的维护管理也减少了人工成本,实现了成本控制的优化。

3.管理水平提升

智能维护系统的数据分析和报告生成功能,为企业提供了详尽的设备运行和维护信息,帮助管理层全面掌握设备状况和维护效果。这不仅提高了管理水平,还为科学决策提供了有力支持。

4.环境与安全保障

智能维护系统通过实时监控和数据分析,及时发现和处理设备的安全隐患,确保生产过程的安全性。同时,设备的稳定运行也减少了能源和资源的浪费,实现了环保和可持续发展的目标。

结语

全自动灌装设备的智能维护,为企业提供了一种高效、可靠的设备管理方式。通过实时监控、故障预测、自动化管理和远程维护,企业可以实现设备的稳定运行和高效生产,提升市场竞争力。

作为自动灌装设备领域的专家,智高精密致力于为客户提供最先进的智能维护解决方案。如果您对我们的产品和服务感兴趣,欢迎联系我们,了解更多详细信息。让我们一起,开启智能维护的新篇章,实现高效稳定的生产!