首页 - 新闻动态 - 行业资讯 - 全自动灌装设备的能源消耗与节能优化方法

2025-03-13 全自动灌装设备

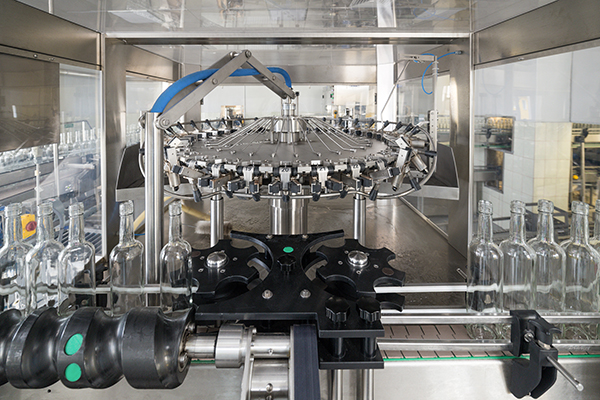

在现代制造业中,全自动灌装设备以其高效率、高精准度的特点,成为食品、饮料、日化、医药等行业不可或缺的生产工具。然而,在高效生产的背后,能源消耗问题不容忽视。电力、气动系统、液压传动等都在消耗能源,不仅增加了企业的运营成本,还影响了生产的环保可持续性。那么,全自动灌装设备的能源到底消耗在哪些方面?企业又该如何在不影响生产效率的前提下,实现节能优化?今天,我们就来详细解析。

一、全自动灌装设备的主要能源消耗来源

在运行过程中,全自动灌装设备的能源消耗主要集中在以下几个方面:

1.传动系统的能耗

设备的主要动力来源通常是电机,无论是输送带、灌装头的升降,还是整个生产线的运作,都需要电机提供动力。而如果电机功率过大、启动频率过高或者长期在低效状态运行,就会造成不必要的能源浪费。

2.气动系统的能耗

气动元件在灌装设备中广泛应用,如气缸驱动灌装阀门、气压传动输送装置等。压缩空气系统通常由空气压缩机提供动力,若气动系统密封不良、气压控制不合理,就会导致大量能源损耗。

3.液压系统的能耗

部分灌装设备采用液压驱动,比如高粘度液体的灌装或特殊压力需求的应用。但液压系统通常存在液压油的泄漏、系统压力调节不当等问题,导致能耗增加。

4.供热与温控系统的能耗

对于某些特殊产品(如化妆品、油脂类产品),在灌装前需要加热保持流动性。而加热系统如果缺乏智能控制,就容易出现过度加热、热能散失等现象,增加能源开销。

5.设备待机与空转损耗

当生产线在换批次、调整参数或者短暂停机时,部分设备仍然处于运行或半运行状态,如电机空转、气动阀泄漏等,这些都是潜在的能源浪费点。

二、全自动灌装设备的节能优化方法

如何在不影响生产效率的情况下,优化能源消耗,提高设备的整体能效?以下几个方面值得重点关注:

1.采用高效电机与变频驱动技术

电机是设备的“心脏”,选择高效节能电机(如IE3、IE4级别)可以有效降低能耗。此外,使用变频驱动系统,可以根据生产节奏调整电机的运行速度,避免电机在低效区间运行,减少空耗。

2.优化气动系统,减少空气泄漏

气动系统的节能重点在于减少空气泄漏,提高使用效率。可以通过以下方式优化:

定期检查气缸、管道、接头的密封性,防止压缩空气泄漏。

采用节能型气缸,如低摩擦气缸,减少压缩空气的损耗。

适当降低气动系统的工作压力,避免不必要的高压消耗。

3.采用智能温控系统,优化供热管理

对于需要加热的灌装设备,智能温控技术可以有效降低能源浪费:

采用PID智能温控器,精准控制加热温度,避免过度加热。

在设备关键部位增加隔热材料,减少热能散失,提高加热效率。

结合生产排程,智能调整加热时段,避免不必要的持续加热。

4.采用自动待机和节能模式

在短暂停机或生产间隙时,设备可以进入自动待机模式,降低能耗。例如:

设置智能停机机制,设备在一定时间内无操作自动进入低功耗模式。

使用节能型传感器,实现按需供能,避免长时间待机状态下的能源损耗。

5.合理布局输送系统,优化动力传输

输送带、转盘等传输系统的优化可以有效降低能耗:

选择低摩擦材料,减少能量损失。

调整输送带速度,使其与灌装节奏匹配,避免无效运行。

采用模块化设计,使不同生产节拍的设备同步工作,减少不必要的空转。

6.结合智能监控系统,实现数据驱动的节能管理

数字化技术的发展,使得能源管理变得更加精细。通过智能监控系统,企业可以实时掌握设备的能耗情况,并采取针对性的优化措施。例如:

监测电机、气缸、加热器的运行状态,发现异常能耗及时调整。

结合生产数据分析,优化生产计划,减少低效运行时间。

远程监控和故障预警系统,避免因设备故障导致的额外能源浪费。

三、结论:高效节能,让灌装设备更具竞争力

能源消耗不仅影响生产成本,也直接关系到企业的可持续发展。全自动灌装设备的节能优化,不是简单的节省用电,而是需要从系统设计、设备选型、运行管理等多方面入手,实现整体优化。通过采用高效电机、优化气动系统、智能温控、合理的待机管理、输送系统优化以及智能监控等手段,企业可以在保证生产效率的同时,最大限度地降低能源消耗,提升整体经济效益。如果你的企业正在寻找更节能高效的全自动灌装设备,或者希望优化现有设备的能耗管理,我们可以为你提供专业的解决方案,让你的生产更智能、更环保、更具竞争力!